Если вам нужна помощь, пожалуйста, не стесняйтесь связаться с нами

Язык

Язык

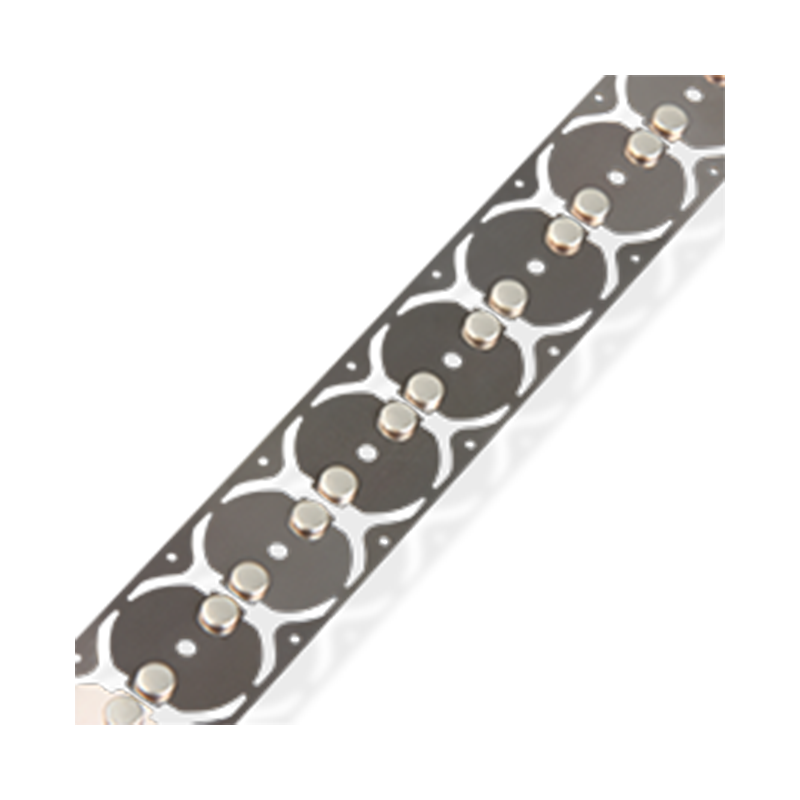

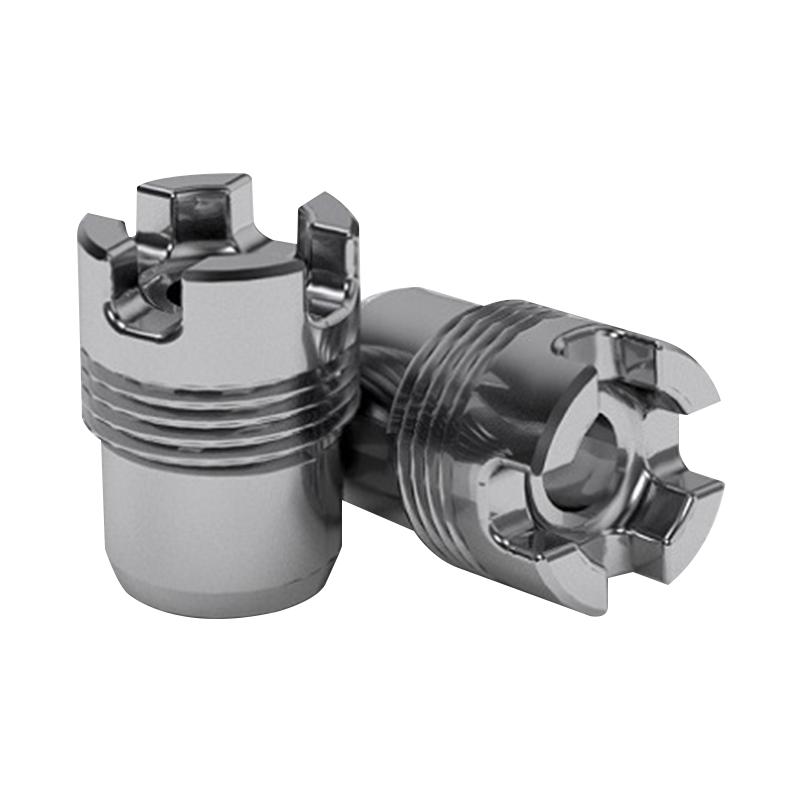

- Серебряный сплав Электрический контактный контактный контакт

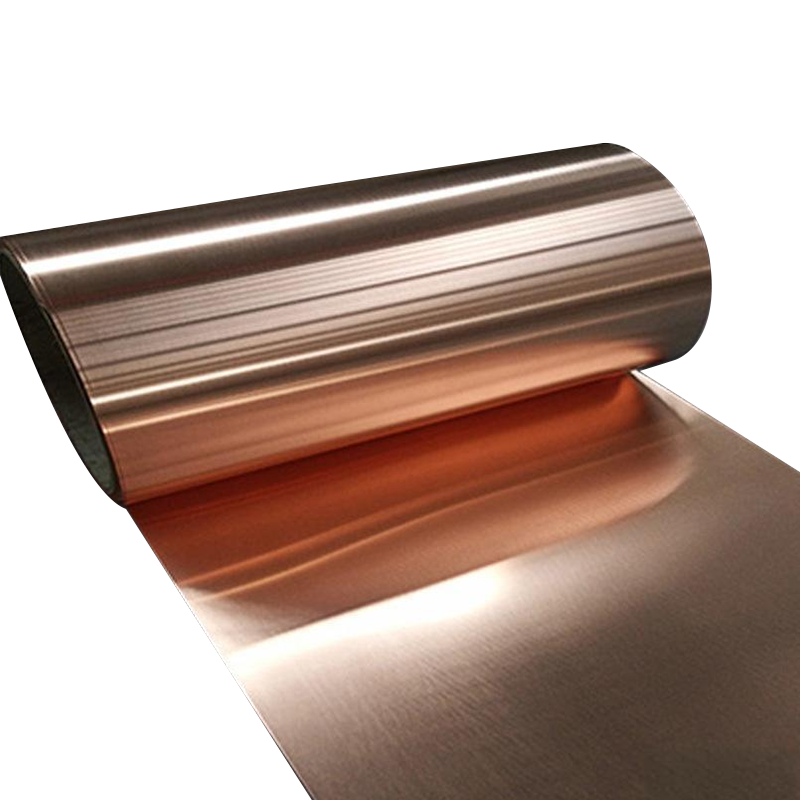

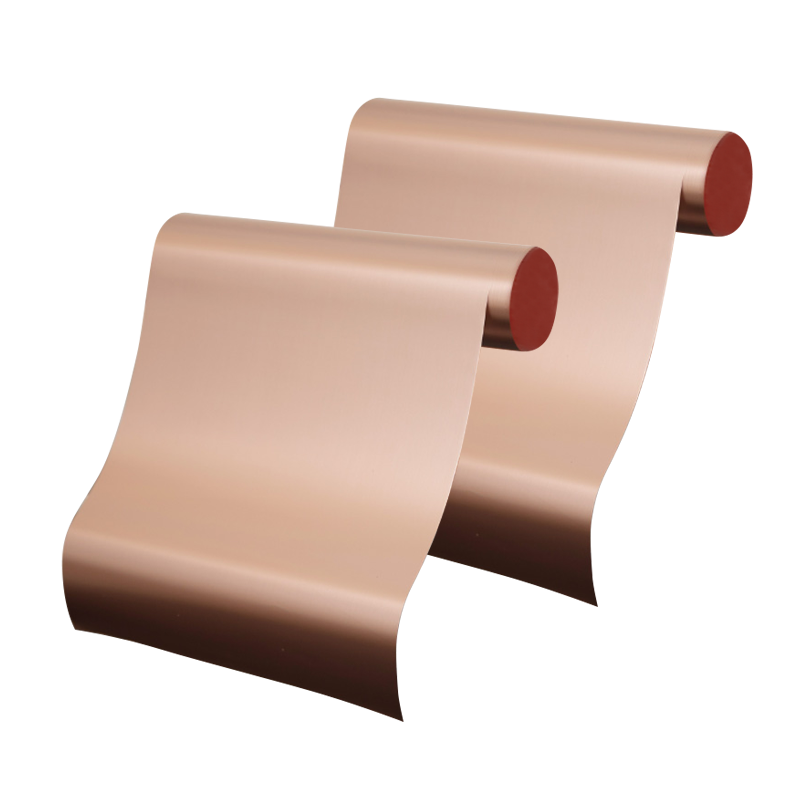

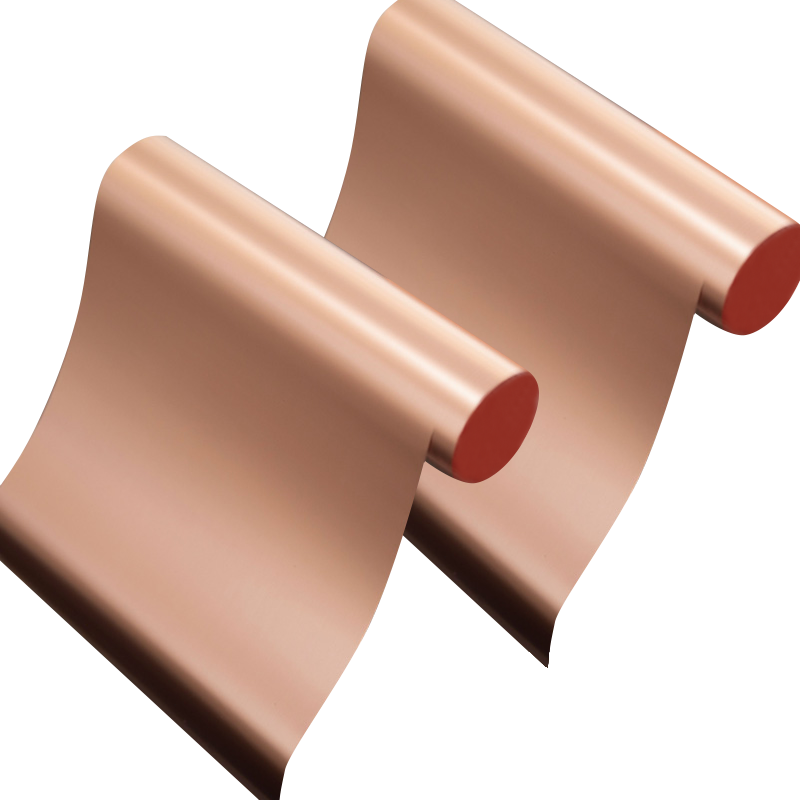

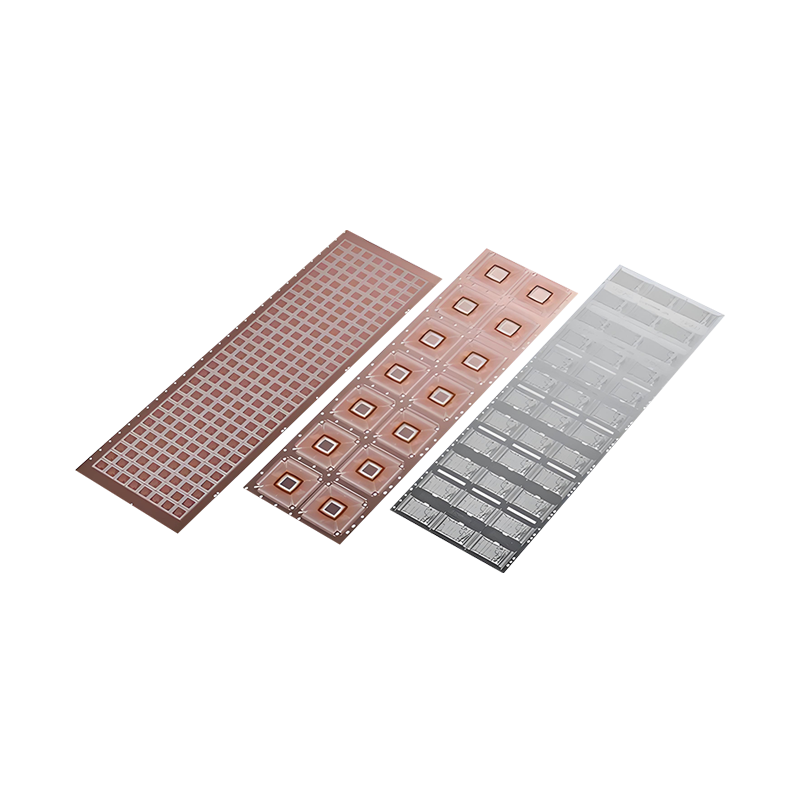

- Медные контактные материалы из медного сплава

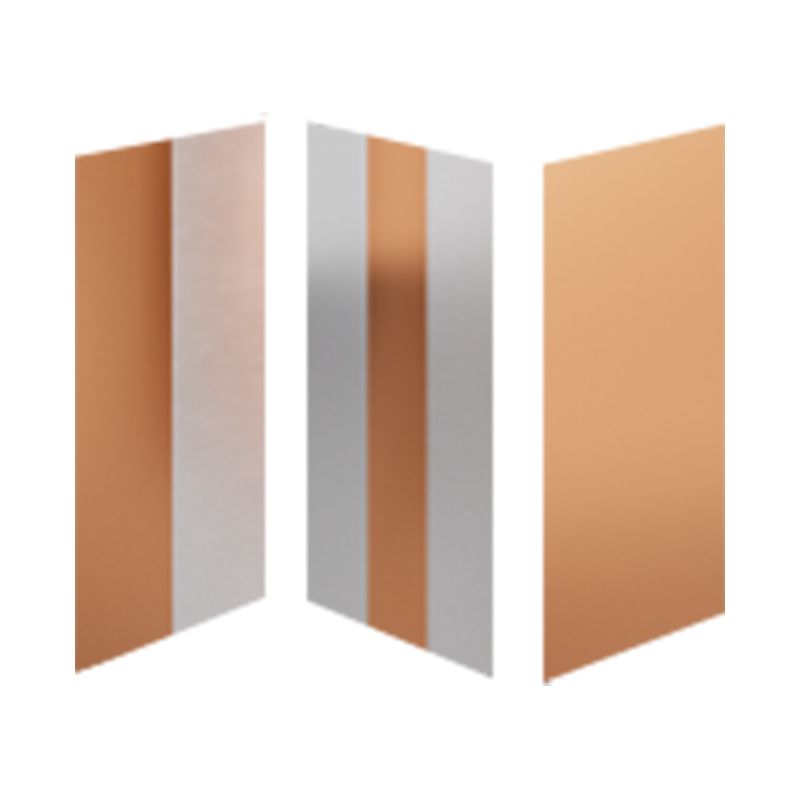

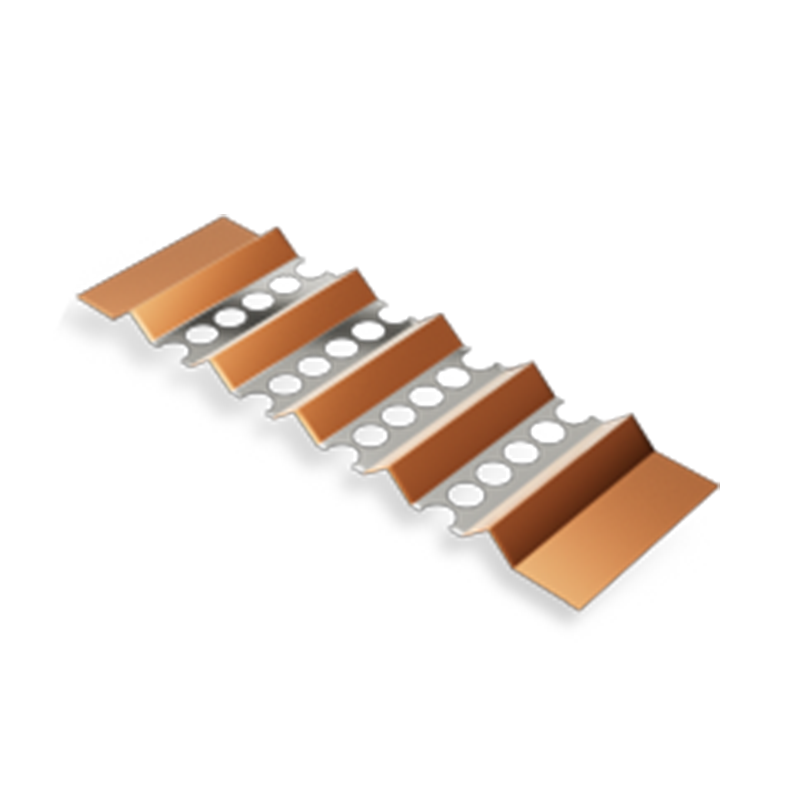

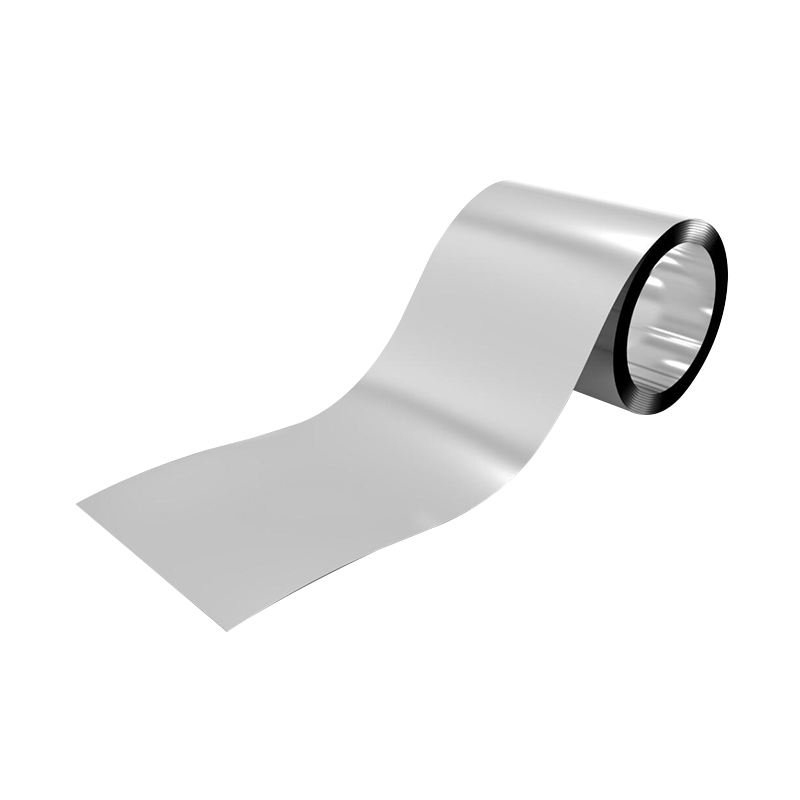

- Многослойные композитные материалы

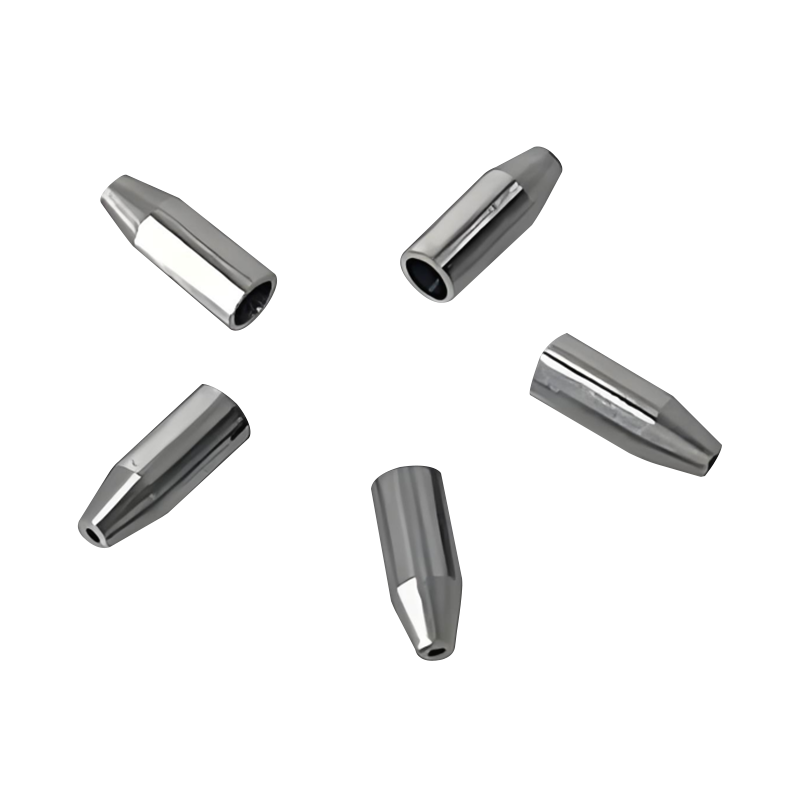

- Специальный тип провода

- Тепловой биметальный материал

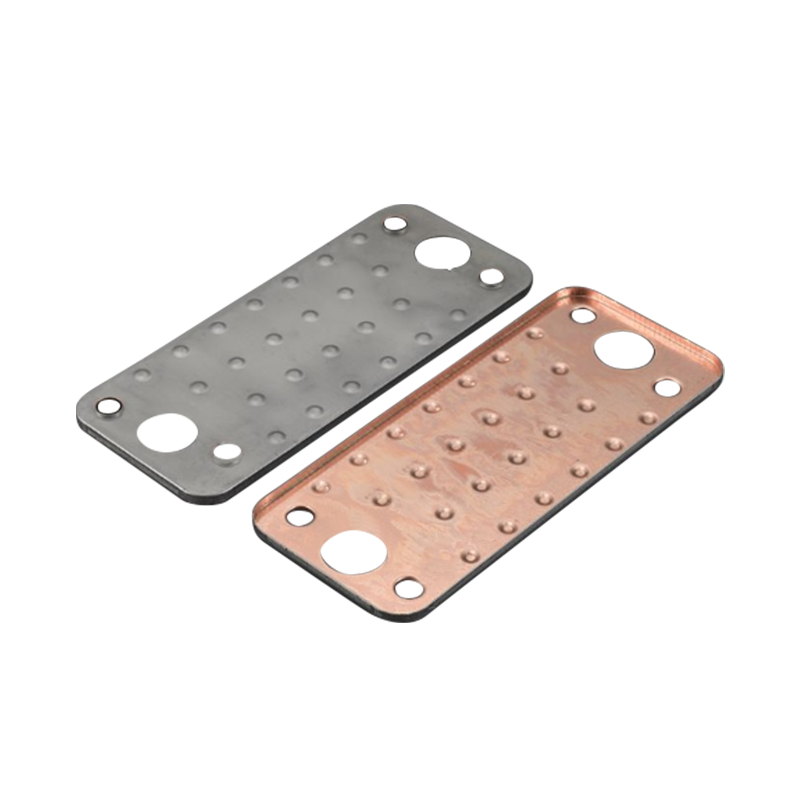

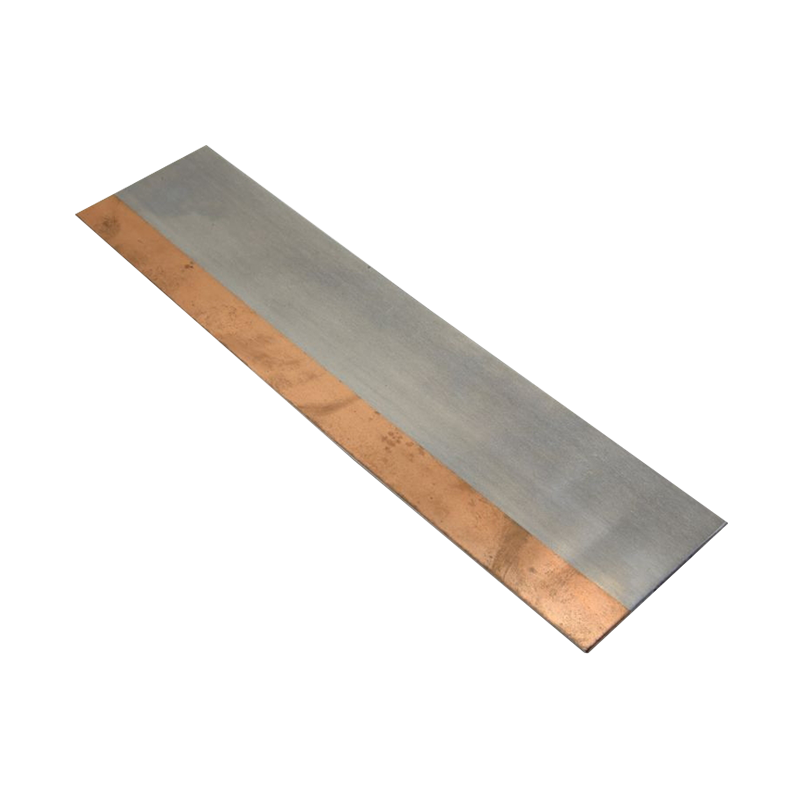

- Медный стальный композитный материал

- Медный алюминиевый композитный материал

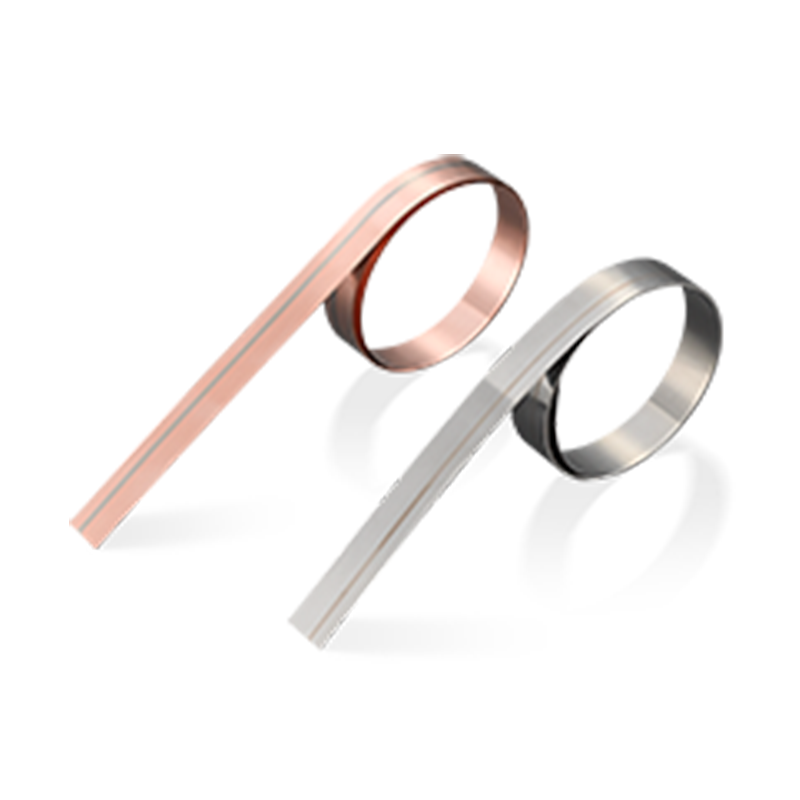

- Серебряный медный композитный материал

- Композитный материал медного никеля

- Алюминиевый никелевый композитный материал

- Алюминиевая стальная композитный материал

- Благородный металлический комплекс

Революция в форме проволоки: как продвинутые методы производства переопределяют точную технику

В мире электротехники точность - это все. Будь то микро-переключение в медицинском устройстве или высокопроизводительный разъем в электромобиле, качество компонентов определяет общую надежность системы. Среди этих компонентов проволока сформировалась в качестве выдающегося решения, предлагая непревзойденную настройку и производительность. But what truly sets shaped wire apart isn’t just its unique geometry—it’s the advanced manufacturing techniques that bring these intricate designs to life. От традиционных методов, таких как штамповка и экструзия, до передовых инноваций, таких как аддитивное производство, эволюция производственных процессов переопределяет то, что возможно в точной инженерии.

В основе Формирование провода лежит тонкий баланс между свойствами материала и методами изготовления. В течение десятилетий производители полагались на проверенные методы, такие как рисунок и экструзия для создания проводов с определенными профилями поперечного сечения. Эти процессы допускают жесткий контроль над размерами, гарантируя, что каждая часть соответствует точным спецификациям. Однако, поскольку отрасли требуют все более сложной геометрии, инженеры обращаются к более сложным подходам. Возьмем, к примеру, лазерную резку-технику, которая позволяет создавать ультралепую функции с минимальными отходами. Используя лазеры для точного удаления материала, производители могут производить фигурную проволоку с замысловатыми узорами или пользовательскими контурами, которые невозможно достичь с помощью обычных средств. Этот уровень точности не только повышает функциональность, но и открывает новые возможности для компактных конструкций, где каждый миллиметр имеет значение.

Но давайте не будем забывать о роли аддитивного производства, часто называемой 3D -печатью, которая революционирует, как производится проволока. В то время как традиционно ассоциируется с пластмассами и металлами в объемных формах, аддитивное производство в настоящее время вошло в сферу изготовления проводов. Представьте себе, что вы проектируете провод с спиральной или спиральной в форме с внутренними каналами для улучшенного теплового управления-что-то, что было бы почти невозможно с традиционными методами. Аддитивное производство делает это осуществимым путем строительства слоя провода за слоем, что обеспечивает беспрецедентную сложность и настройку. Этот подход особенно ценен в таких отраслях, как аэрокосмическая и защита, где необходимы легкие, но долговечные компоненты. Используя 3D -печать, производители могут создавать форм -провода, которые не только идеально вписываются в назначенные пространства, но и обеспечивают превосходную производительность в экстремальных условиях.

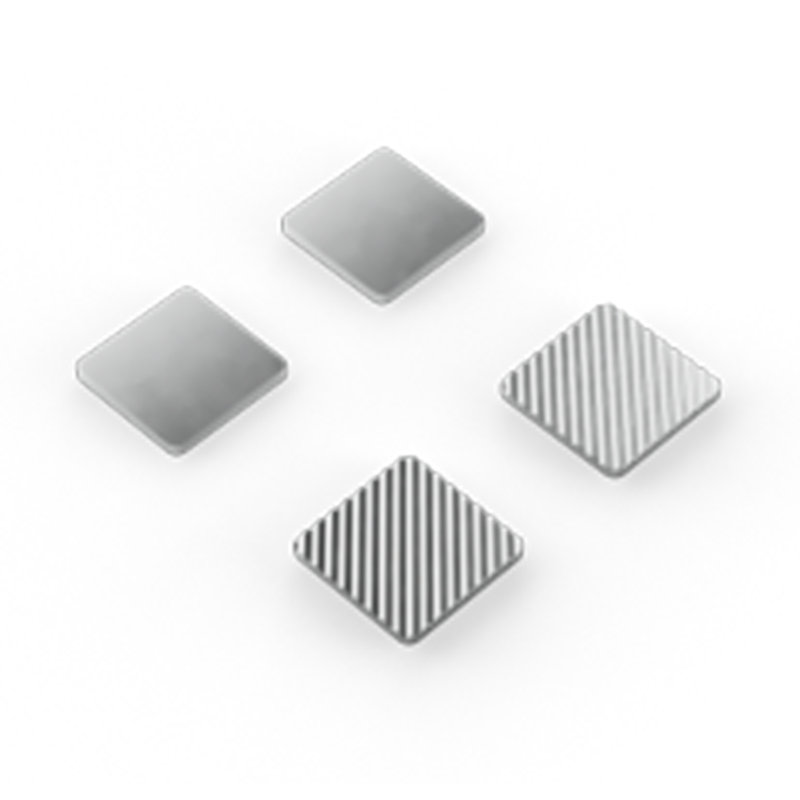

Конечно, никакие дискуссии о методах производства не были бы полными без решения поверхностной отделки и трибологических свойств - незамеченных героев надежных электрических контактов. Качество поверхности в форме провода играет важную роль в его производительности, влияя на такие факторы, как контактное сопротивление и поведение износа. Например, шероховатая или неровная поверхность может привести к повышению сопротивления и увеличению трения, в конечном итоге сокращает срок службы компонента. Для борьбы с этим используются передовые методы полировки, такие как электрополировка и химическое травление, используются для достижения зеркального отделки. Эти методы не только улучшают проводимость, но и снижают износ во время повторных циклов вставки или удаления. Кроме того, поверхностная текстурирование - появляющаяся тенденция в трибологии - исследуется для оптимизации трений, характерных для формованных проводов. Создавая микро-паттерны на поверхности, инженеры могут улучшить удержание смазки и уменьшить износ клея, что делает проволоку еще более долговечным при скользящих контактных приложениях.

Еще одно захватывающее развитие в сфере Формирование провода Производство-это интеграция систем управления качеством автоматизации и управления ИИ. В условиях массового производства последовательность является ключевой, и даже малейшее отклонение может привести к дорогостоящим сбоям. Чтобы решить эту проблему, производители используют технологии компьютерного зрения, которые осматривают каждую часть в режиме реального времени, с замечательной точностью идентифицируя дефекты или нарушения. Эти системы могут обнаружить проблемы, начиная от размеров неточностей до поверхностных недостатков, гарантируя, что каждая проволока соответствует самым высоким стандартам. Кроме того, алгоритмы машинного обучения используются для анализа производственных данных, помогая прогнозировать потенциальные проблемы до их возникновения. Этот проактивный подход не только повышает эффективность, но и уменьшает отходы, делая весь процесс более устойчивым.

Поскольку отрасли промышленности продолжают раздвигать границы инноваций, спрос на проволоку только будет расти. Его способность объединять точную геометрию с передовыми материалами делает его незаменимым в приложениях, начиная от систем возобновляемых источников энергии до носимой электроники. И благодаря достижениям в области технологий производства, дизайнеры теперь имеют доступ к инструментам, которые могут превратить даже самые амбициозные идеи в реальность. Независимо от того, является ли это плоским профилем для компактных разъемов или контакт на заказ для специализированного оборудования, в форме провода предлагает решения, которые столь же универсальны, как и надежные.

В заключение, будущее формовой проволоки формируется (каламбур) прорывами в технологии производства. От лазерной резки и аддитивного производства до передового обработки поверхности и контроля качества, управляемого ИИ, эти инновации устанавливают новые ориентиры для точности и производительности. Таким образом, в следующий раз, когда вы будете работать над проектом, который требует максимальной точности и долговечности, помните, что в форме проволоки - и методы, стоящие за ним - могут помочь вам достичь ваших целей. В конце концов, когда дело доходит до технического совершенства, дьявол находится в деталях, а в форме проволоки обеспечивает их стиль.

- Тел:

+86-18857735580 - Электронная почта:

[email protected]

- Добавлять:

№ 5600, Авеню Удзин, Демонстрационная зона Венчжоу Морского экономического развития, провинция Чжэцзян, Китай