Если вам нужна помощь, пожалуйста, не стесняйтесь связаться с нами

Язык

Язык

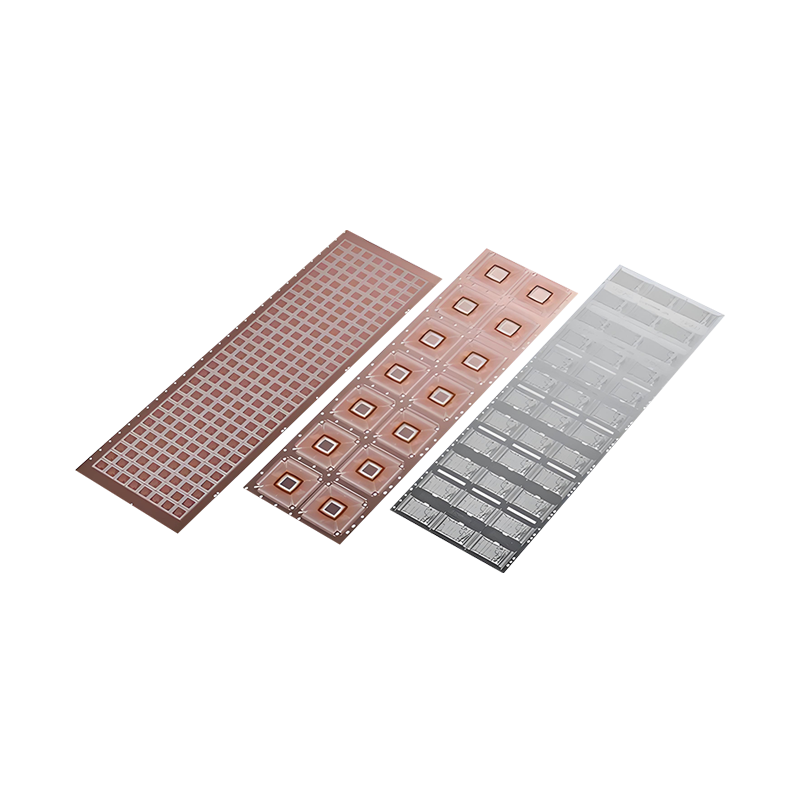

- Серебряный сплав Электрический контактный контактный контакт

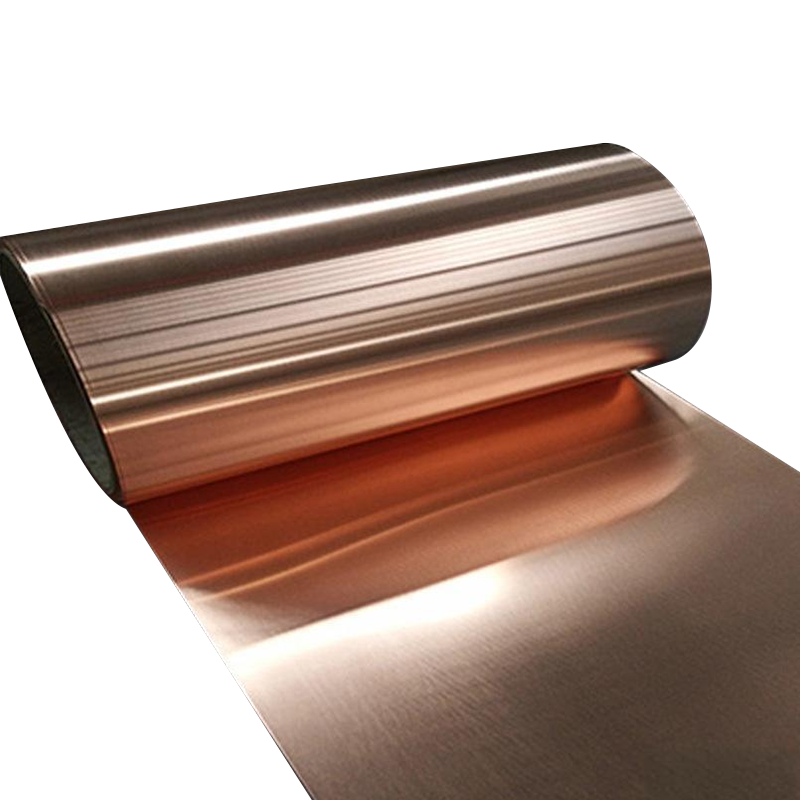

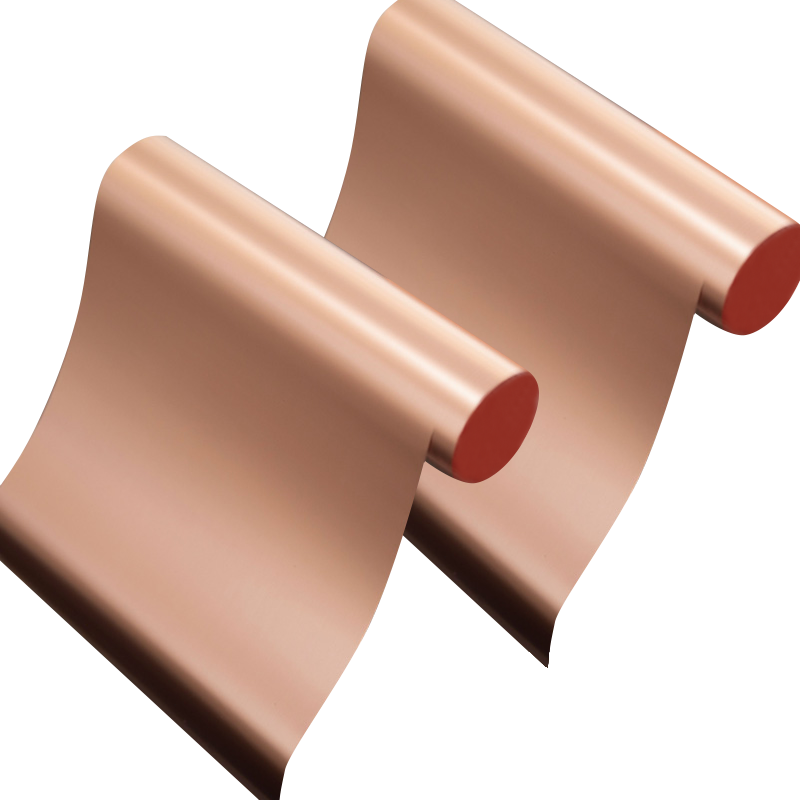

- Медные контактные материалы из медного сплава

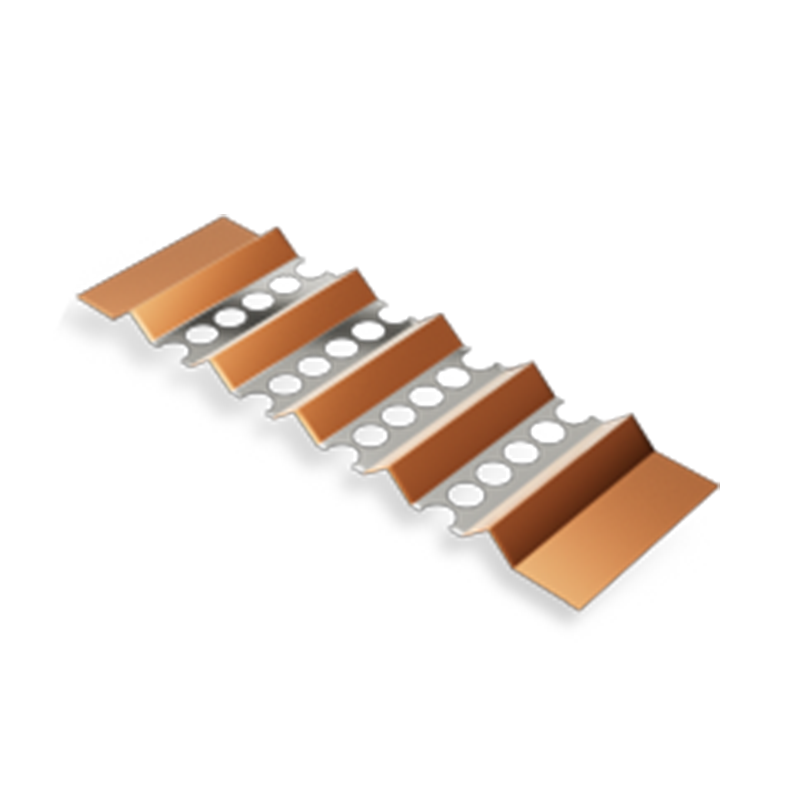

- Многослойные композитные материалы

- Специальный тип провода

- Тепловой биметальный материал

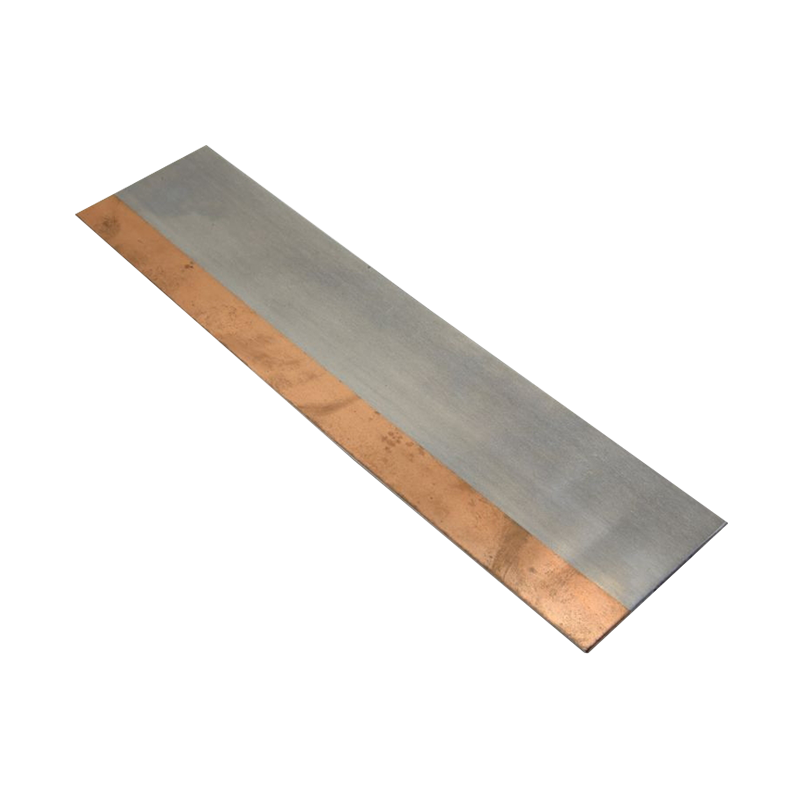

- Медный стальный композитный материал

- Медный алюминиевый композитный материал

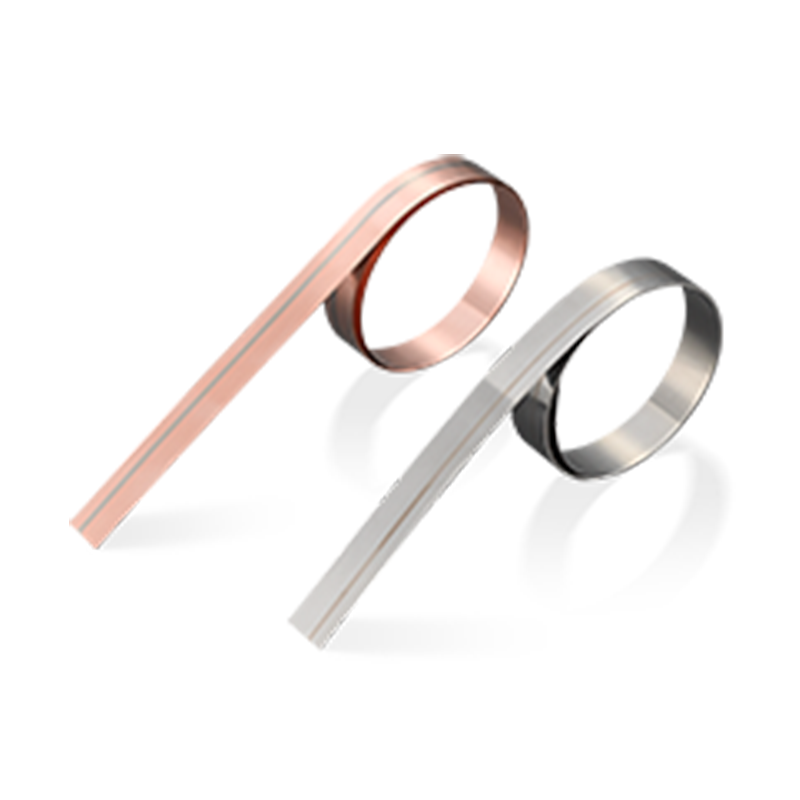

- Серебряный медный композитный материал

- Композитный материал медного никеля

- Алюминиевый никелевый композитный материал

- Алюминиевая стальная композитный материал

- Благородный металлический комплекс

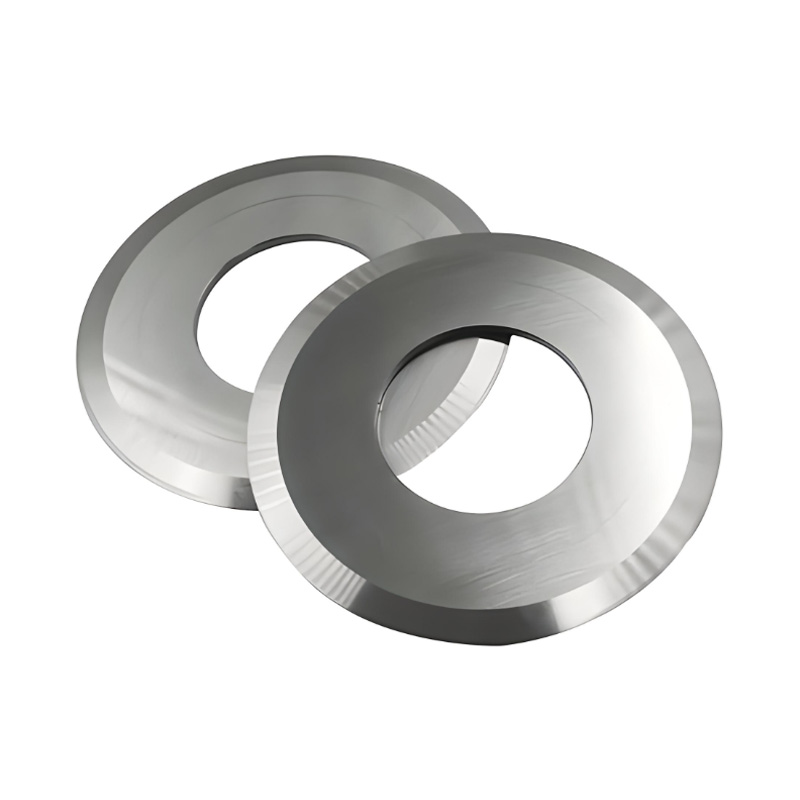

Понимание материала и производства карбидных лопастей диска

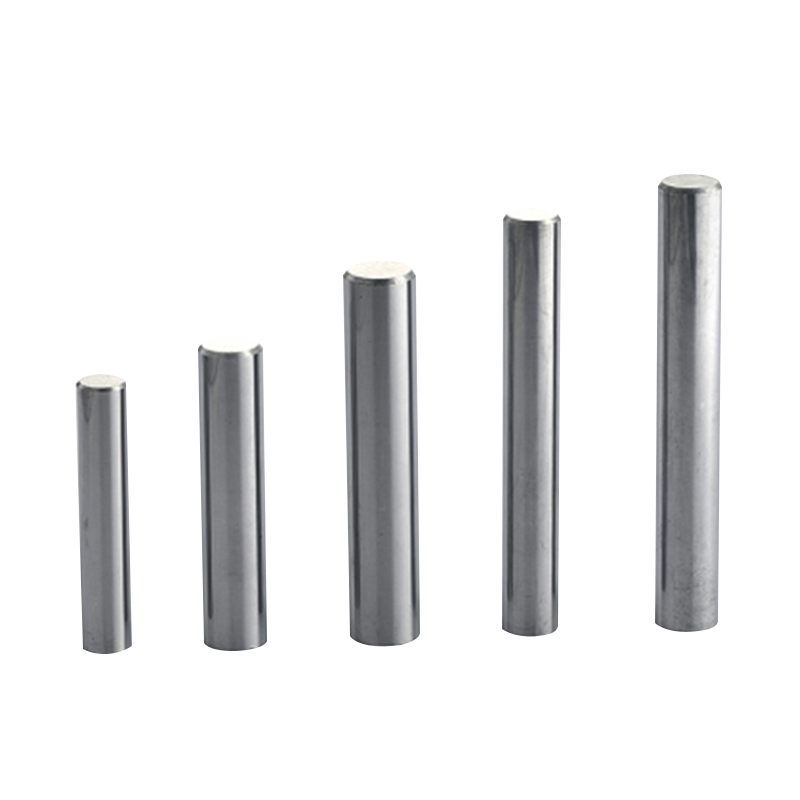

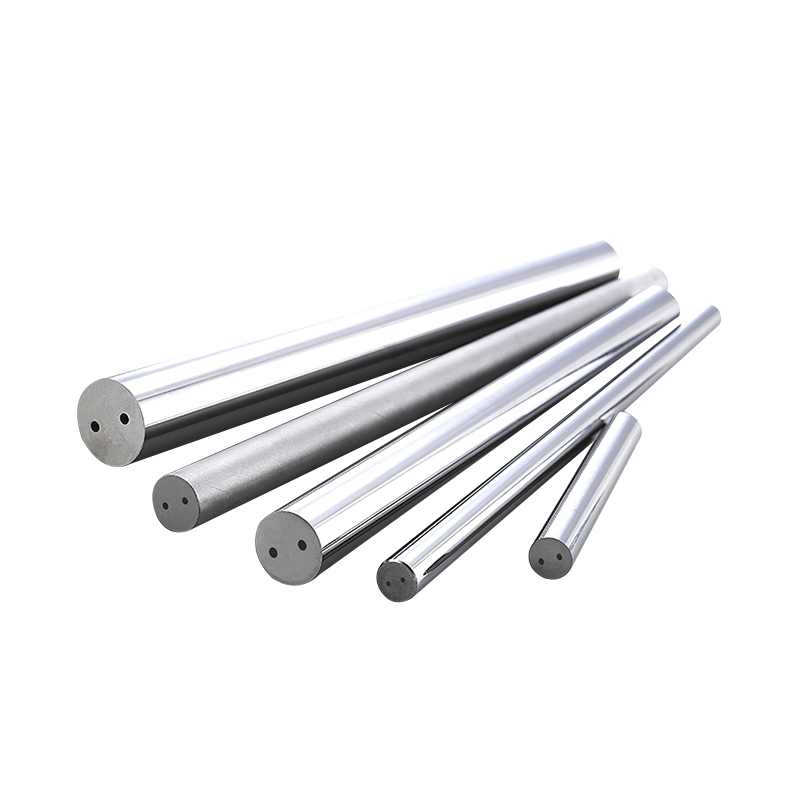

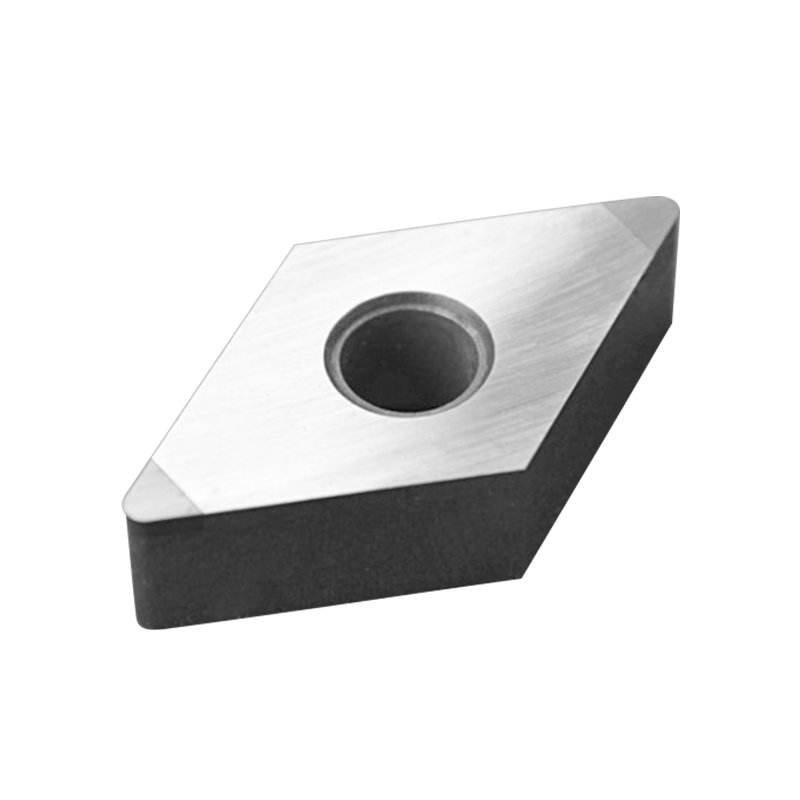

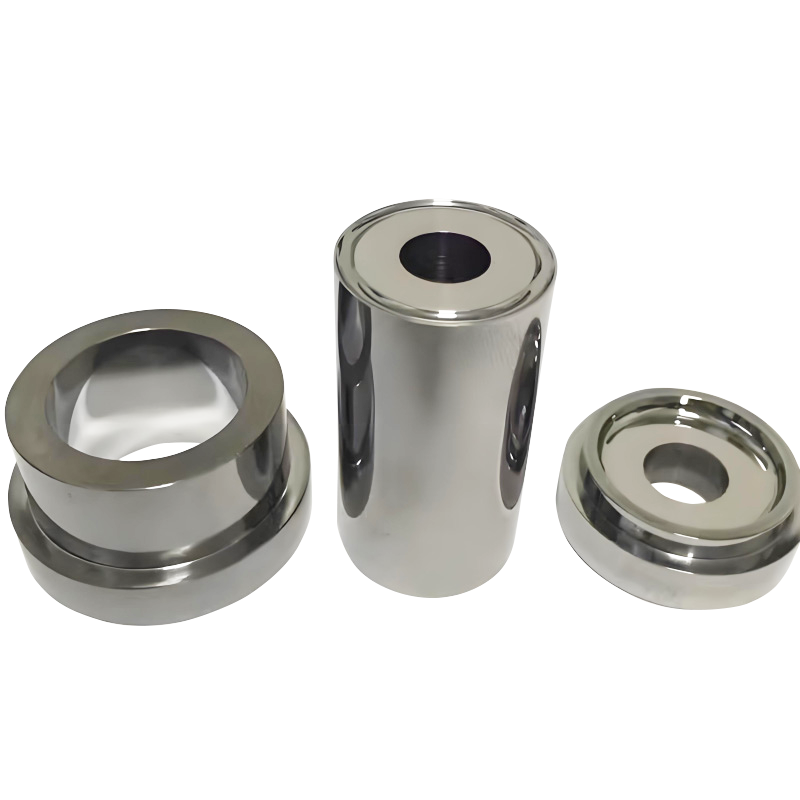

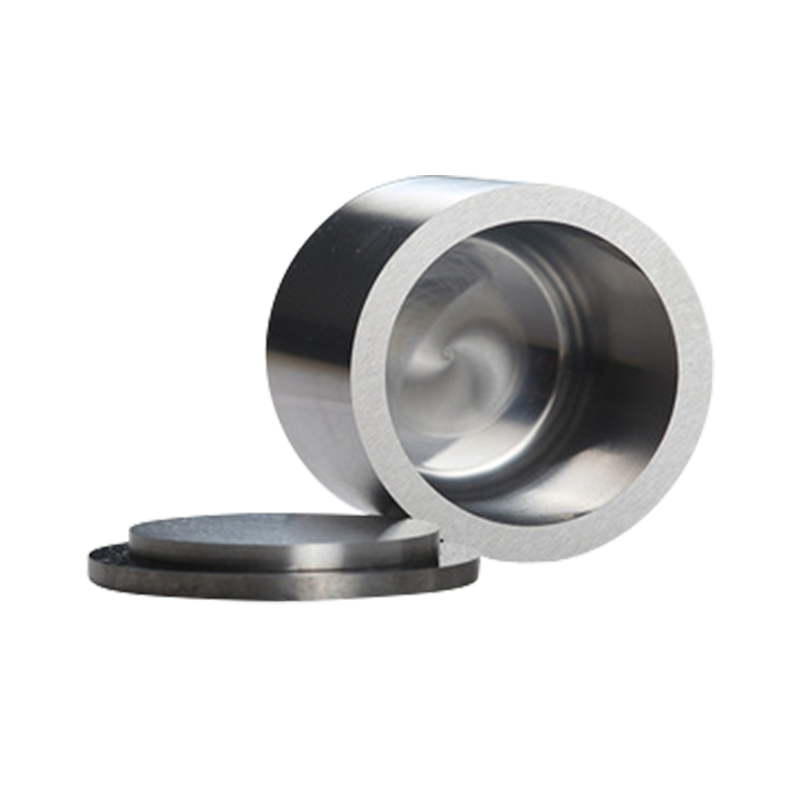

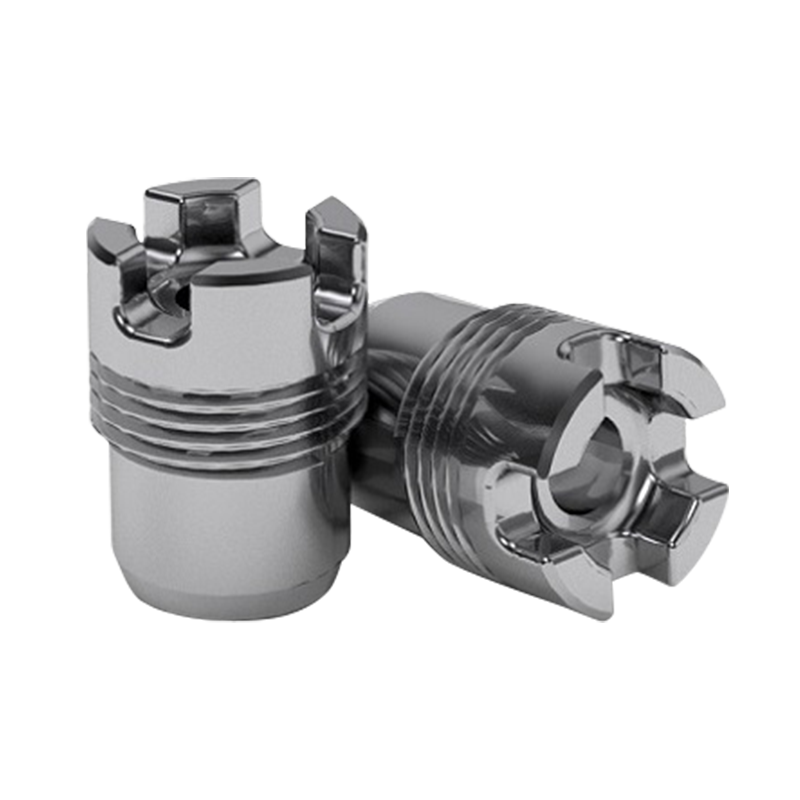

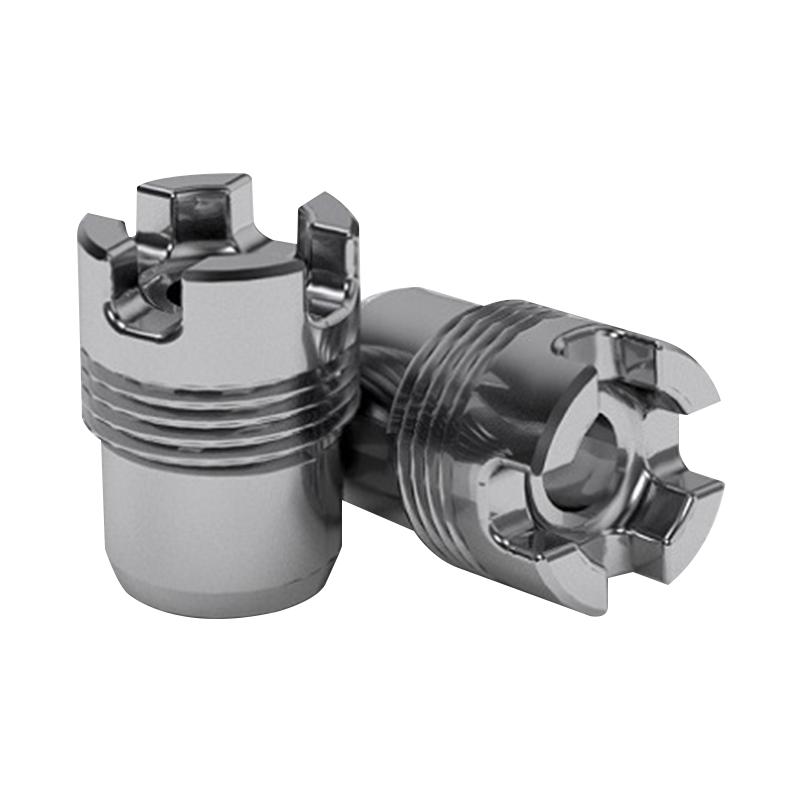

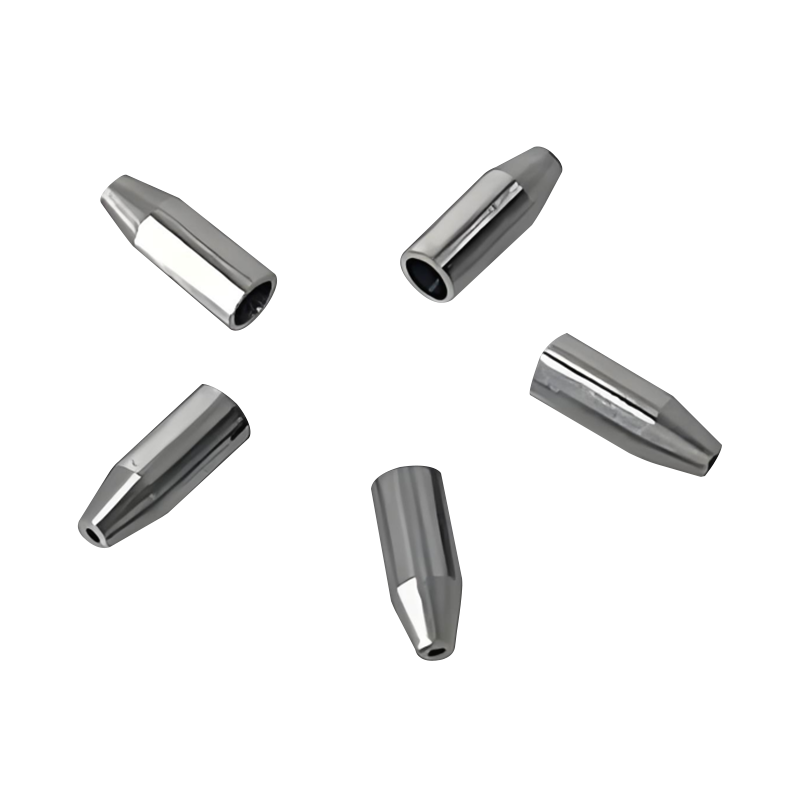

Карбид -лопасти диска Стали решением в промышленности, которые требуют высокой разрешения благодаря их исключительной твердости и износостойкости. Но что именно делает эти лопасти такими долговечными? Ответ заключается в их материальном композиции и в тщательном производственном процессе, который обеспечивает их превосходную производительность. От выбора сырья до методов спекания, используемых в производстве, каждый шаг играет решающую роль в определении долговечности и эффективности этих режущих инструментов.

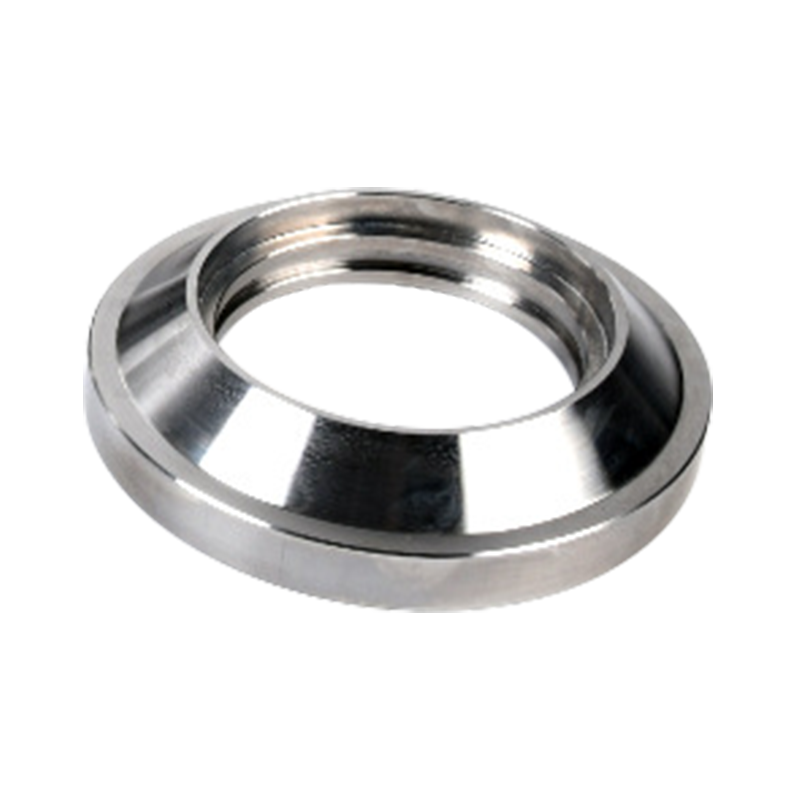

Роль кобальта и вольфра

В основе каждого карбид -лезвия находится тщательно разработанная комбинация карбида вольфрама (WC) и связующего материала, чаще всего кобальта (CO). Карбид вольфрама отвечает за крайнюю твердость лезвия, что делает его очень устойчивым к износу даже при интенсивном трении. Тем не менее, чистый карбид вольфрама сам по себе слишком хрупкий для практического использования. Именно здесь появляется кобальт-он действует как связующий агент, который повышает общую прочность лезвия, снижая риск раскола или поломки во время высокоскоростных операций с резки.

Доля кобальта в карбид вольфрама является критическим фактором при определении производительности лезвия. Более высокое содержание кобальта увеличивает прочность, делая лезвие более устойчивым к воздействию, но слегка снижает твердость. И наоборот, более низкий процент кобальта приводит к более жесткому краю, который превосходит непрерывную тонкую резку, но может быть более подверженным чистке при тяжелых нагрузках. Этот деликатный баланс корректируется в зависимости от конкретных применений ножа карбида, обеспечивая наилучшие характеристики в различных условиях резки.

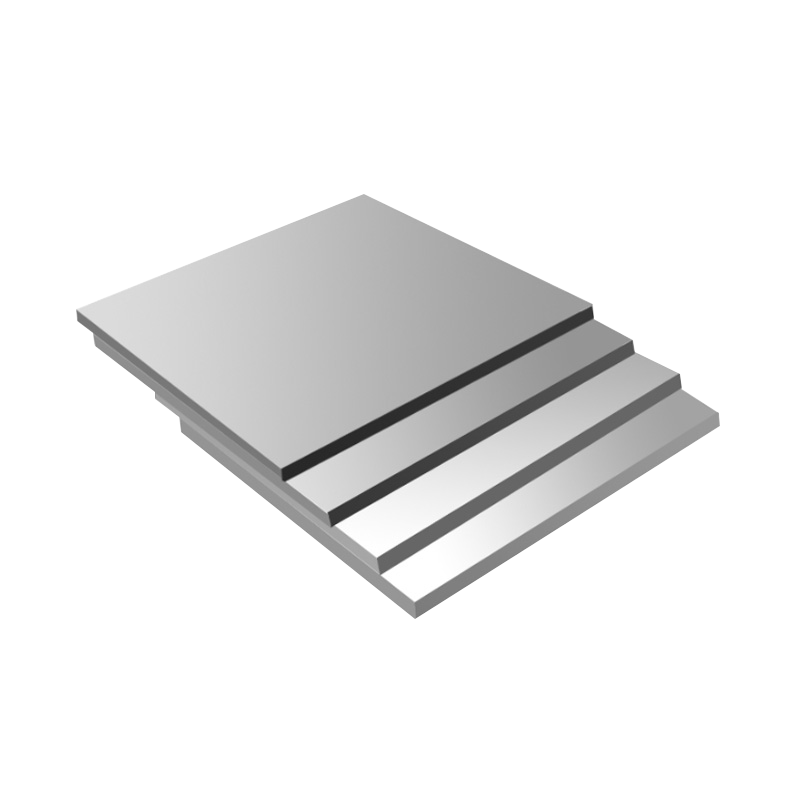

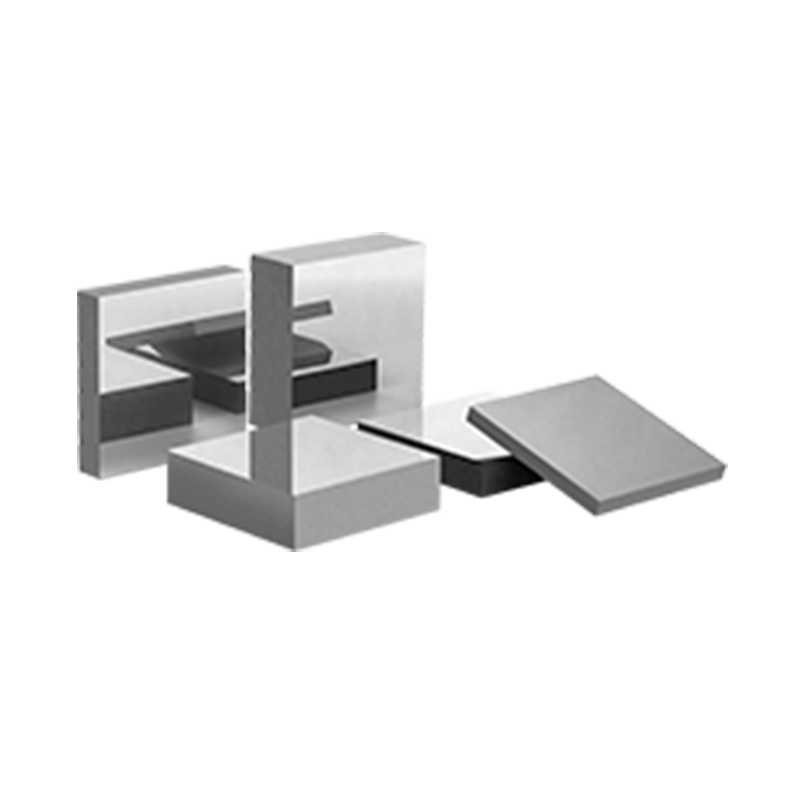

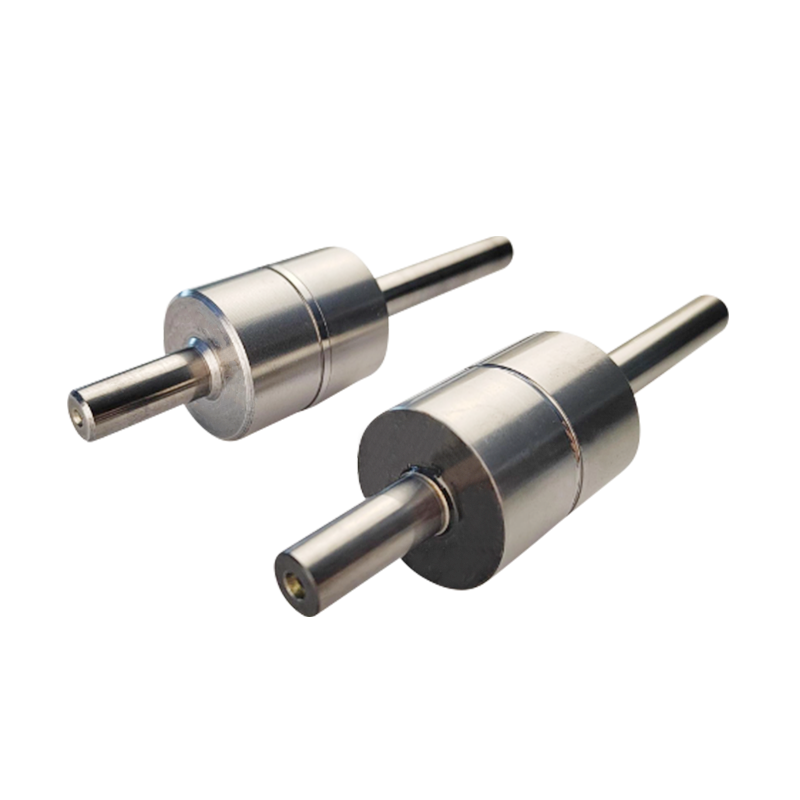

Как порошковая металлургия формирует долговечность карбидных лопастей

Производственный процесс карбидного диска -лопасти представляет собой сложную смесь науки и техники, в первую очередь полагаясь на металлургию порошковой. Этот метод начинается с смешивания карбид -частиц вольфрама с кобальтовым порошком, создавая равномерную смесь, которая определяет конечные свойства лезвия. Затем смесь подвергается уплотнению, где она прижимается к желаемой форме под крайним давлением.

Спекание следует как следующий важный шаг, где уплотненный материал нагревается до температуры, превышающих 1300 ° C. На этом этапе кобальтовое связующее платает и связывает частицы карбида вольфрама, что приводит к плотной, твердой структуре. Процесс спекания заключается не только в упрочнении материала - он также усиливает структуру зерна, напрямую влияет на способность лезвия поддерживать острый край на протяженные периоды. Усовершенствованные методы спекания, такие как горячее изостатическое прессование (HIP), дополнительно уточняют материал, исключая микроскопические пустоты, обеспечивая более последовательную и надежную производительность резки.

Постспилочные обработки, включая точное шлифование и оттачивание края, уточняют резкость карбида лезвия и геометрию резки. В некоторых случаях дополнительные покрытия, такие как нитрид титана (TIN) или титановый карбонитрид (TICN), применяются для повышения устойчивости к окислению и трениям, что еще больше продлит срок службы лезвия.

Наука, стоящая за надежным режущим инструментом

Понимание материального состава и производственного процесса карбид -лопасти диска Предоставляет ценную информацию о том, почему они превосходят обычные режущие инструменты. Используя твердость карбида вольфрама и жесткость кобальта, эти лопасти достигают оптимального баланса, который обеспечивает как долговечность, так и точность. Между тем, сложный процесс металлургии порошковой металлургии гарантирует постоянную микроструктуру, которая повышает производительность в различных промышленных применениях.

Независимо от того, используется ли в металлообработке, деревообработке или высокоскоростном производстве надежность карбидного диска ножа диска сводится к науке, стоящей за его дизайном. Чистая настраиваясь с методами материального состава и производства, производители продолжают раздвигать пределы технологии резания, предоставляя лезвия, которые длится дольше и работают лучше в требовательных условиях. $

- Тел:

+86-18857735580 - Электронная почта:

[email protected]

- Добавлять:

№ 5600, Авеню Удзин, Демонстрационная зона Венчжоу Морского экономического развития, провинция Чжэцзян, Китай